省資源・省エネ型の素材です

塩ビの主原料は、地球上に無尽蔵にある天然塩を分解してできる塩素と、石油から得られるエチレンです。

多くのプラスチック素材は石油を100%原料とするのに比較して、塩ビは省資源で製造できる素材です。 生産工程でのエネルギー量も他のプラスチックに比べて格段に少ないため、省エネルギー型素材とも呼ぶことができます。

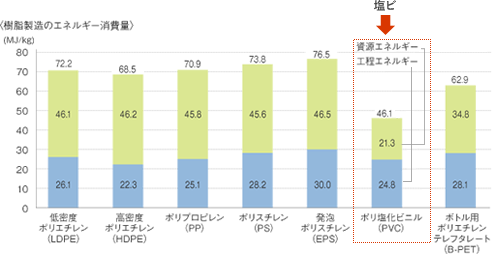

代表的な汎用樹脂のLCI(ライフサイクルインベントリ)を比較すると、石油採掘から樹脂製造段階までの工程エネルギーは22.3~30.0 MJ/kgで、各種樹脂間にそれほど大きな差異はありません。しかし資源エネルギーについては、石油からの炭化水素を主とする樹脂が45.6~46.5 MJ/kgであるのに対して、その重さの半分を超える割合を塩素が占める塩ビは21.3 MJ/kgと他樹脂の半分以下であり、負荷が少ないことがわかります。

塩ビの工程、資源の合計エネルギー負荷(46.1 MJ/kg) は、包装材料によく用いられる低密度ポリエチレン(LDPE)(72.2 MJ/kg)の 64%となり、塩ビ樹脂は、エネルギー負荷の最も少ない優れた素材といえます。

出典:塩ビ工業・環境協会

汎用樹脂製造のLCIデータ

出典:(一社)プラスチック循環利用協会「石油化学製品のLCIデータ調査報告書」 2009.3

環境負荷物質の発生が少ない素材です

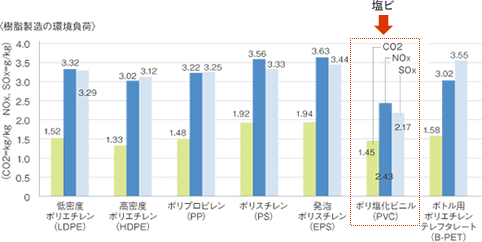

製品の製造段階で発生する環境負荷物質にはCO2(二酸化炭素)、SOx(硫黄酸化物)、NOx(窒素酸化物)があります。

環境負荷物質を比較すると、CO2は1.45kg/kg、NOxは2.43g/kg、SOxは2.17g/kgで、CO2は他の汎用樹脂に比べて総じて低く、特にNOx、SOxでは汎用樹脂の中で最も低いレベルにあります。そのため環境負荷物質の面からも優れた素材として再評価されています。

出典:塩ビ工業・環境協会

汎用樹脂製造のLCIデータ

出典:(一社)プラスチック循環利用協会「石油化学製品のLCIデータ調査報告書」 2009.3

優れたリサイクル性

塩ビパイプや農業用ビニルフィルムなどの塩ビ樹脂製品は、全国的なリサイクル網が作られ、マテリアルサイクル率が他のプラスチックに比べ高く、その受け皿として塩ビ床材が製造されています。

塩素も回収して再利用するサイクルが広がっており、劣化や汚れのためにマテリアルリサイクルできない製品も、化学的に変化させて再利用することも可能です。

世界各国で認められた塩ビの安全性

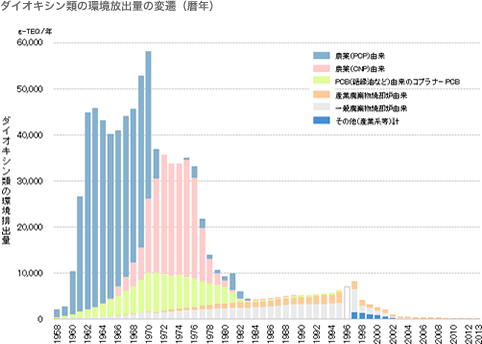

長い間に渡り誤解され続けた塩ビのダイオキシン問題。

農薬と絶縁油が主因であったダイオキシンは現在、焼却方法をコントロールすることで、ほとんど発生しないこともわかり、「ダイオキシン類対策特別措置法」で掲げられた目標も確実に達成されています。

発がん性について塩ビ樹脂(PVC)は、国際がん研究機関により水道水と同レベルの「発がん性には分類ができない」と評価。

現在では塩ビにかけられたさまざまな誤解が解け、世界各国でその安全性が認められています。

出典:塩ビ工業・環境協会

※1958〜1995年は横浜国立大学・益永茂樹教授の試算による

※1996年はデータがないため、95年と97年の排出合計の1/2の値を採用

※1997年以降は環境省のデータから作成

塩ビ床材は国によって認められたエコ製品

ビニル床材がグリーン購入法の規定に基づく適合製品として指定される判断基準は、「再生ビニル樹脂系材料の合計重量が製品の総重量比で15%以上使用されていること」とされています。ロンシールの床材製品の約80%がグリーン購入法特定調達品目に適合。国によって認められたエコ製品です。

同じ基準で、「生産」から「廃棄」にわたるライフサイクル全体を通して環境への負荷が少なく、環境保全に役立つと認められた商品につけられる環境ラベルであるエコマークにも認定されています。

また、リサイクルによって製造エネルギーを大きく抑制できるので、床材を生産するまでに排出されるCO2の量も削減に貢献しています。

※グリーン購入法とは「国等による環境品目等の調達の推進等に関する法律」

(平成12年5月31日法律第100号)のことを指します。

![]()

- 日本インテリア協会による統一マーク

- 日本インテリア協会(NIF)では適合品の識別のために、各社のカタログやサンプル帳に表示できる共通のロゴマークを制定しました。

端材・余材のマテリアルリサイクル事業

ロンシールの加盟するNIF(一般社団法人日本インテリア協会)は環境省より「広域再生利用指定」を受けたことにより、施工時に発生する端材・余材のマテリアルリサイクル事業を実施。製造または販売しているビニル床材のうち、「ビニル床シートおよびビニル巾木」、「クッションフロア」、「ホモジニアスタイル」について、それぞれ分別してビニル系床材に再利用しています。I.F.Aに加盟するメーカーが製造する床材であれば、混在してもリサイクル可能です。